Surface Facilities: 지상 생산 설비와 프로세스 개요

1. 지상 생산 설비의 개념과 역할

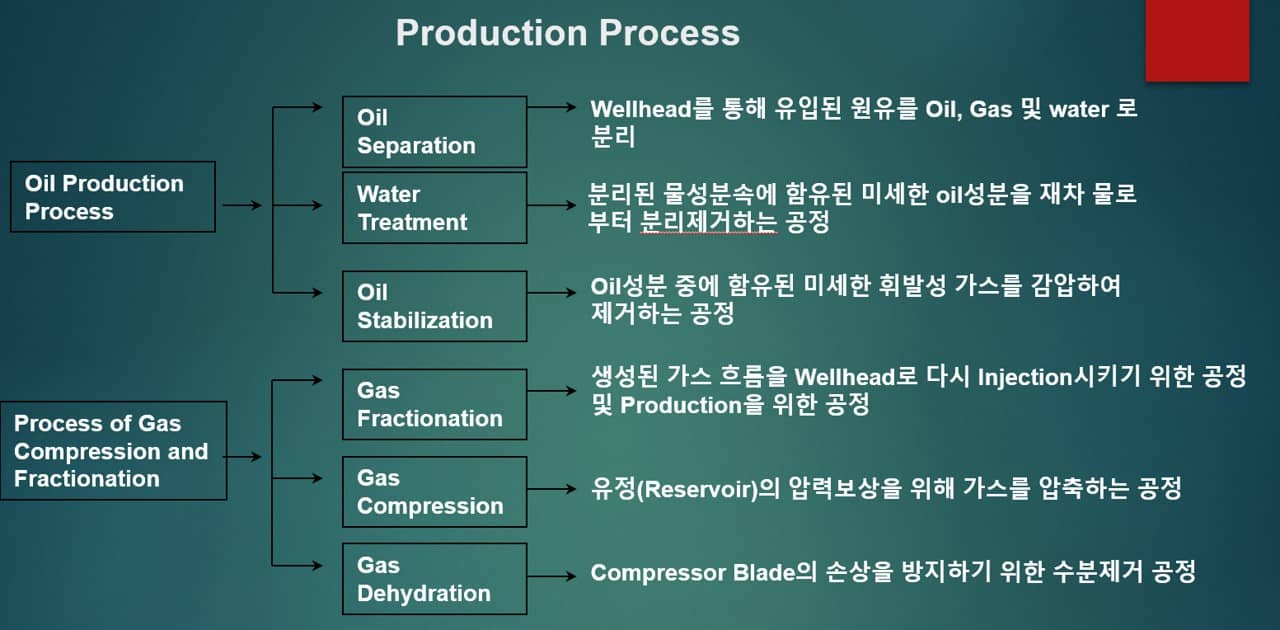

지상 생산 설비(Surface Production Facilities)는 유정에서 생산된 유체를 안전하게 처리, 저장, 이송하기 위해 설치되는 종합 시스템입니다. 석유·가스 개발 프로젝트에서 지상 설비는 단순히 유체를 저장하는 공간을 넘어, 다상 유동 분리, 계측, 압력·온도 조절, 품질 관리, 환경 규제 준수를 포함하는 복합적인 프로세스를 수행합니다. 특히 초기 생산 유정에서는 유체 성분이 시시각각 변동하기 때문에, 설비의 설계 유연성과 운전 신뢰성이 생산 안정성에 직결됩니다. 표준 프로세스는 유정 헤드에서 생산 유체를 수용하는 Inlet Manifold부터 시작해 Separator, Heater Treater, Storage Tank, Pumping System 등 단계적 처리를 거친 후, 수송관이나 선적 설비로 이송됩니다.

2. 다상 유체 분리 시스템

생산 유체는 일반적으로 원유, 가스, 물, 고형물(모래 등)이 혼합된 상태로 유입됩니다. 이 다상 유체를 안정적으로 분리하기 위해 가장 핵심적인 장치가 Separator입니다. Separator는 유체의 밀도 차와 중력 분리를 이용해 세 가지 주요 상(氣·液·固)을 분리합니다. 장비는 수평형과 수직형으로 구분되며, 압력 등급에 따라 고압·저압 Separator로 나뉩니다. 초기 단계에서는 High Pressure Separator에서 큰 압력 강하를 유도해 가스를 먼저 제거하고, 이후 저압 Separator에서 잔여 가스를 분리합니다. Separator 내부에는 Inlet Diverter, Flow Distributor, Weir Plate, Mist Extractor가 설치돼 유동 안정화와 효율적 분리를 수행합니다. 이 과정에서 가스는 탈수·계측 후 배관으로 이송되며, 액체는 Heater Treater나 저장 탱크로 이동합니다.

3. Heater Treater와 탈수 공정

분리 후의 액상 유체에는 여전히 물과 미세 고형물이 혼합되어 있습니다. 이를 처리하기 위해 Heater Treater가 사용됩니다. Heater Treater는 열과 전기장을 결합해 물과 유화제를 분리하는 설비로, 내부에 열교환 코일과 전기 탈수 장치(Electrostatic Grid)를 탑재하고 있습니다. 온도를 상승시키면 점도가 감소하고 유체 흐름성이 개선되어 물방울이 분리되기 용이해집니다. 전기장을 가하면 유화된 물방울이 응집해 무겁게 가라앉아 분리됩니다. 처리된 물은 Water Boot에서 배출되며, 원유는 저장과 수송이 가능한 품질 수준으로 정제됩니다. Heater Treater는 특히 수분 함량이 높은 원유 생산지에서 필수적이며, 탈수 효율과 에너지 비용을 균형 있게 관리해야 합니다.

4. 저장 및 운송 설비

분리와 탈수를 거친 원유와 가스는 각각의 저장 설비에 보관됩니다. 원유는 Storage Tank에 저장되는데, 일반적으로 대기압이나 저압 탱크가 사용되며, 내부에는 진동 방지 장치, 레벨 게이지, 통기 시스템이 설치됩니다. 저장 탱크는 API 650 규격에 따라 설계·시공되며, 용량과 내식성을 고려해 카본스틸 혹은 라이닝 강재가 사용됩니다. 가스는 고압 압축기를 통해 수송관으로 직접 이송되거나, Gas Dehydration Unit에서 탈수 후 매탄계 LNG로 처리될 수 있습니다. 각 저장 설비에는 유출 방지 댐(Bund Wall)과 긴급 차단 밸브(ESD)가 설치돼 환경 안전을 확보합니다.

5. 계측과 자동화 제어

생산 설비의 안정적 운영을 위해 모든 유량, 압력, 온도, 수분 함량은 자동 계측과 디지털 로깅 시스템에 의해 관리됩니다. Inlet Manifold에는 다상 유량계(Multiphase Flow Meter)가 설치돼 유량과 유체 조성을 실시간 측정합니다. Separator와 Heater Treater에는 레벨 트랜스미터, 압력 센서, 온도 센서가 부착돼 공정 상태를 모니터링하며, PLC 기반 제어 시스템이 밸브, 펌프, 히터를 자동으로 조정합니다. 이 과정에서 데이터는 중앙제어실(DCS)에 수집되어 생산 최적화와 이상 감지에 활용됩니다. 최근에는 AI 기반 예측 유지관리(Predictive Maintenance)가 도입돼, 이상 발생 가능성을 사전에 판단하고 유지관리 비용을 절감하는 시스템이 표준화되고 있습니다.